Carreira e empresas

Últimos artigos

Curso de Manutenção Industrial

A Manutenção Industrial Detalhes de Manutenção Industrial O reparo adequado e a manutenção de equipamentos mecânicos são essenciais para que as tarefas diárias sejam concluídas. Tendo em conta a segurança…

Leia mais

Abimaq confirma parceria com a Feiman

Consolidando o sucesso do evento, a Associação Brasileira da Indústria de Máquinas e Equipamentos (Abimaq), confirma parceria com 5ª edição da FEIman (Feira Industrial de Manutenção e Suprimentos), que se…

Leia mais

Gerdau Ameristeel Knoxville inaugura novo armazém

Gerdau Ameristeel Knoxville inaugura novo armazémCerca de 620 toneladas de aço estrutural e mais de 150 toneladas de aço foram utilizados para construir o novo armazém da Gerdau Ameristeel…

Líder em máquinas de afiação se instala em Sorocaba

O grupo Körber Schleifring – fabricante das máquinas das marcas Blohm, Jung e Mägerle, para retificação plana e de perfis; Mikrosa, Schaudt e Studer, para retificação cilíndrica, e Ewag…

Leia mais

Vallourec & Mannesmann investe R$ 188 milhões

O BNDES aprovou financiamento de R$ 98,9 milhões para a V & M do Brasil – que atua no setor siderúrgico – ampliar sua capacidade produtiva de 504 mil…

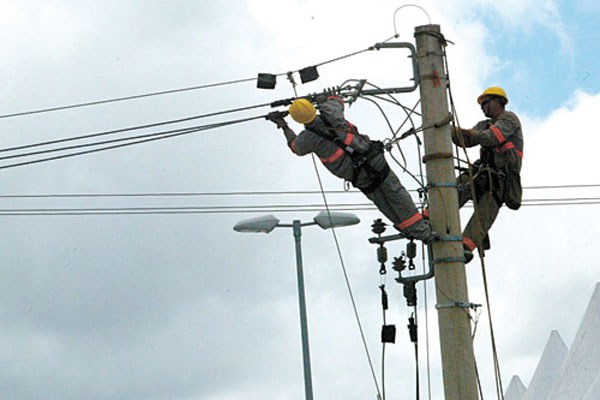

Leia maisA Manutenção Industrial

Detalhes de Manutenção Industrial

O reparo adequado e a manutenção de equipamentos mecânicos são essenciais para que as tarefas diárias sejam concluídas. Tendo em conta a segurança como um todo, a Manutenção destes itens nunca foi considerada como uma atividade de manutenção normal.

Curso de Planejamento e Controle de Manutenção

O curso de planejamento e controle de manutenção ou pcm online foi desenvolvido para pessoas que buscam conhecimentos estratégicos no planejamento e controle de manutenção industrial. Este está disponível no site de um parceiro extremamente conceituado e com grande aderência em todo território nacional.